文︱BRYON MOYER

来源︱semiengineering

编译 | 编辑部

支持毫米波5G信号的芯片,正面临着一系列新的设计和测试挑战。

那些在较低频率下可以忽略的影响,现在变得很重要。与工作频率低于6GHz的芯片相比,对射频芯片进行大批量测试需要更多的自动测试设备(ATE)。

“毫米波设计是一个相当古老的技术,”Ansys研发副总裁Yorgos Koutsoyannopoulos表示。“不同的是,如今我们尝试在标准CMOS上使用这些最佳实践。”

5G技术上的标准CMOS应该进行大批量转换——这是不同的。“毫米波在产品测试过程中是一种相对较为新奇的现象,”FormFactor射频产品组高级营销总监Tim Cleary表示。“几年前,毫米波设计已经开始运用。汽车雷达大概是第一个真正大批量运用的毫米波产品。”

测试面临的很多挑战主要来自于高频物理特性,另一些则源于波束成形等新功能。另外,由于测试设备将在系统或接触式测试中使用,测试逻辑必须考虑到测试设备是否暴露在外。实现有效的大批量测试过程需要有深厚的射频和机械专业知识,而这些知识恰恰十分匮乏。

“从组织的角度来看,目前成功的设计团队将两个人才融合到同一个团队中。”Koutsoyannopolous表示,“一个人才是使用砷化镓或磷化铟等III-V技术进行毫米波设计的人。另一个是来自低频背景的CMOS设计师。”

在进行毫米波设计的过程中,并非所有的事情都会变得困难。假设CMOS技术在处理和检查时保持不变。“我们不会改变毫米波的检查方式,”onto Innovation检查产品市场营销经理Ben Meihack表示,“更多的变化集中在封装方面。”

随着天线集成在封装中,封装变得越来越复杂。但是最大的挑战还是测试。

大批量硅芯片首次将毫米波测试引入自动测试设备。以前的测试使用台式机顶设置完成,无法满足日益增长的数量需求。这促使高频射频能力有了重大发展,能够提供经济生产所需的成本和吞吐量。

在研发实验室中, 无论付出什么成本和努力,都是为了测量出最准确的结果。在表征硅时,小批量高频测试已经有很多年测试经验。然而,这项测试仍然需要进一步推动。

“在过去的一两年里,由于晶体管建模远远超过了IC的工作频率,在5G设备中,表征单元硅工艺的常用频率已经高达110GHz,” FormFactor射频部门事业发展总监Anthony Lord表示。“随着毫米波设备的工作频率达到100GHz,这一频率越来越高,并已经超过110GHz到220GHz,甚至将超过330GHz。”

但是对于产品测试来说,目标始终是在高速下进行效果足够好的测量,保持较高的吞吐量。这意味着在较小批量下进行的测试中,越来越高的工作频率使得测试的侧重点与传统测试相比将大相径庭。

“生产人员对能够得到的最佳测试结果不感兴趣,”Cleary表示,“相反,他们只需要能够免于责难的最低精确度。”

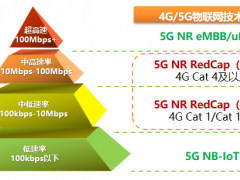

5G改变了游戏规则

频段的范围和数量因地区而异,但往往在26、40和50GHz及以上的范围内。每个频段需要一个前端和一个天线阵列。

雷达芯片可能有一到三或四条线路,而5G芯片将拥有30条线路。“在5G手机的测试数量上,他们希望同时测试四到八部手机。”Cleary表示。“所以,现在我们谈论的是超过200个毫米波线路,在此之前,他们没有测试任何毫米波线路。“

未来还会有很多毫米波芯片。“5G毫米波手机将为每个传统的低于6 GHz的收发器提供2到3个毫米波设备,”Teradyne无线部门经理Stephen Pruitt指出。

幸运的是,目前,针对5G的毫米波方案还没有准备好部署。“在5G领域,它超越了原型,但其生产数量有限,”Marvin Test Solutions首席执行官Steve Sergeant说。

与6 GHz以下的射频测试相比,毫米波频率使设计和测试变得更加困难。在26GHz以上的频率范围内,测试规则根据频率变化而变化。虽然规则变化没有明确的频率分界点,但6 GHz处于规则过渡区之下,28 GHz则处于过渡区之上。

“在较高频率范围内,信号路径丢失和阻抗不匹配等缺陷被放大,极大地影响了信号保真度。”Pruitt表示。“如果频段在6 GHz的接口板,在电缆、PCB和接触器接口之间的损耗总数将小于3到5 dB,那么在同一信号链路中,40 GHz的接口板将会有2倍至4倍的损耗。

这对测试设置的影响很大。“将校准精确到探头尖端变得更加困难,校准速度也更快,”Lord引用一个例子说。

使芯片和测试夹具设计更具挑战性,无论是芯片上还是芯片外,信号路径上的每一块金属都必须像传输线一样对待。即使对于活性工艺节点,片上金属线的长度也将在微米范围内——高达100微米。30 GHz信号的波长约为10 mm,由于其太接近金属长度,以至于无法忽略传输线路的影响。这也会影响设计和测试。

“在这些高频下,电磁效应对性能产生了实质性的影响。” Koutsoyannopoulos表示。“因此,除非十分仔细地考虑这些影响,否则无法真正模拟这些设计的性能。”

“无需其他附加元件,”Ansys应用工程高级主管Anand Rama补充道。“一切都是精心设计的元件。其中一些是主动元件,其余的是被动元件,这些元件一直在相互连接、互相作用。”

如果无法验证线路上的所有频率影响,可能导致当前计算不准确。此外,它把连接组件的简单行为转变为复杂的分析。

封装中的天线

在这些尺寸下,天线可以和芯片共同封装——即所谓“封装天线”或“AIP”。偶极子天线不能很好地发挥作用,因此补丁天线被应用在波束成形的阵列中。这需要协同设计芯片、天线和封装,来全面理解所有高频影响。

“在毫米波频率中,天线尺寸更小,数量也更多,”Pruitt表示。“这要求芯片和模组制造商在设备封装中集成天线。在寻找测试设备来源和测量信号时,这种封装面临着一系列新的挑战。”

图1:补丁天线阵列(图源:Wikipedia)

这可能会用到很多天线。“你可能有16个天线,工作在28GHz,另外16个天线工作在40GHz。”Cleary指出。

接触式或非接触式

测试无线技术时要回答的基本问题之一:是否进行无线测试。这归结为接触式测试和无线 (OTA) 测试之间的争论,并且双方各执一词。

接触式测试依赖于探针接触焊盘并直接进行测量。接触式测试使天线短路并直接查看呈现给天线的信号。这样做容易得多,损耗也少得多。但不包括成品中的封装和天线效应。

“在研发领域,对于高精度的依赖性建模和表征,除了真正接触之外,其他测试方法不会得到更好的结果。”Lord表示。

对于晶圆分类,接触式测试意味着接触焊盘,这是迄今为止晶圆级测试的主要方法。无需连接天线,也无需担心封装,因此,这是在晶圆分割之前进行芯片测试的最简单、最具成本效益的方法。

在最终测试中,接触式测试意味着接触封装的球形焊点。天线下方通常有焊球——仅用于测试——以允许对芯片本身进行接触式测试。

图2:接触内部补丁天线元件通常提供给外部焊球,如简图所示。接触测试可以通过接触焊球进行:OTA测试可使用封装外的接收器补丁天线进行。这些焊球没有操作目的——它们只用于测试。资料来源:Bryon Moyer/Semiconductor Engineering

对于封装部分,OTA测试提供了设备在真实系统中如何执行的更逼真视图。“对于模块测试,如何在不接触设备的情况下进行测量是一个挑战。”Pruitt表示。“使用导体材料与天线的任何接触都会改变天线的特性阻抗,并影响其性能。在这种情况下,辐射测试是测试这些设备的唯一方法。”

但是OTA测试是困难的,而且目前来看,实现成本很高。OTA测试损耗要高得多且无法忽视,所以有些人认为接触式测试效果更佳。还有一些人要求进行OTA测试仅仅是因为其测试更完整。

芯片通过多个天线辐射信号以接收结果并在测试仪中进行分析,这就面临着机械和测试场景的挑战,而这些挑战仍未解决。已找到的解决方案实施起来过于昂贵——尤其是对于大批量测试来说。

OTA测试的主要挑战之一是天线应离发送器有多远。测试在所谓的近场和远场中运行方式不同。在实际使用中,接收天线将深入到远场,这是最现实的测试方式。

远场测试是困难的。Advantest的业务发展经理Adrian Kwan表示:“测试远场一直都面临很大挑战,尤其是在低频段(低于6 Hz)范围,在这些范围里你需要很远的距离。”但是,即使在毫米波频率中,远场测试也需要90毫米远的天线。

对于生产测试员来说,这仍然不切实际。“在自动测试设备空间中,很难为大批量多站点生产部署远场测试。”Kwan表示。

在Kwan看来,可行的方案是建立近场测量,并将它们与远场测试等效物联系起来。这可以将间距缩小到9 mm以下。

然而,批量执行所有这些操作涉及测试基础架构的每一部分。“就干扰而言,机械插座设计面临很多挑战,”Kwan 指出。

他们设计了一个可以处理两种测试的插座。“类似于普通插座,但这款插座有内置的补丁天线,”他说。“它可以在封装焊球上测试所有数字和直流产品,也可以使用补丁天线进行OTA测试。”

在近场测试中,补丁天线的替代方案是进行自辐射。“在这种情况下,插座充当反射器,设备天线可以有效地自我收发。”Pruitt表示。“虽然这允许更简单的测试设备配置,但禁止传输压缩、EIRP和接收灵敏度等关键测试。”

1 2 下一页>